Hypertherm HPR800XD Auto Gas Manuel d'utilisation

Page 209

EntrEtiEn

HPR800XD Auto Gas

– 806502 Révision 1

5-15

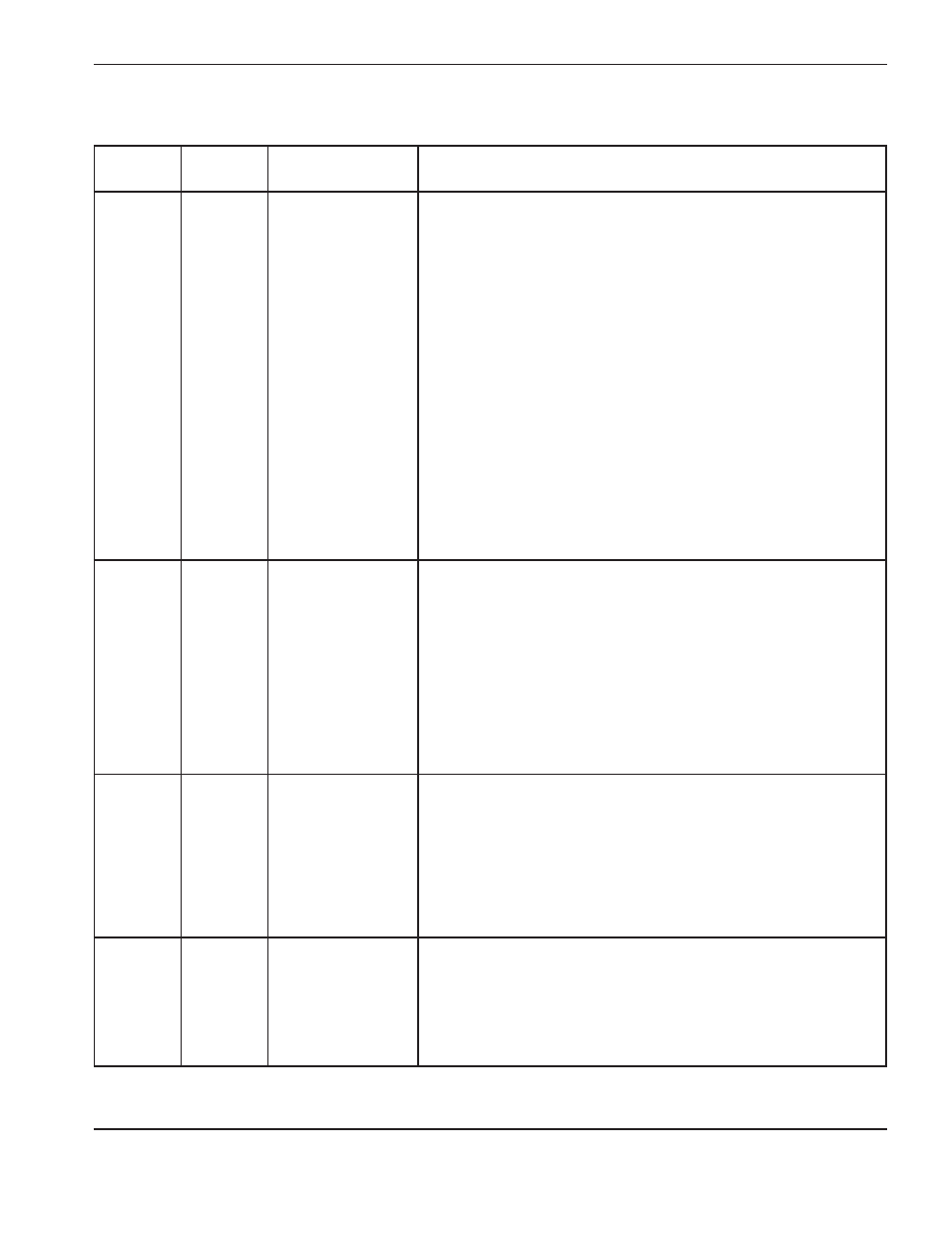

dépannage du code d’erreur — Codes d’erreur 047 à 053, 248 à 250

N° du code

d’erreur

Nom

description

Mesure corrective

047

Tension

secteur

élevée

La tension secteur est

proche ou au-dessus

de la limite supérieure

de 138 V c.a.

(120 V c.a. + 15 %).

La limite supérieure

normale de

fonctionnement

est 132 V c.a.

(120 V c.a. + 10 %).

1. Vérifier la tension secteur de l’entrée au niveau du PCB2 de la source de courant

et du PCB1 dans le refroidisseur (HPR400XD seulement). Elle doit se situer dans

les 10 % de la valeur nominale (120 V c.a.).

2. Vérifier les fusibles du circuit PCB2 de la source de courant.

3. Vérifier la présence d’une tension de 120 V c.a. sur la fiche J2.4, aux contacts

3 et 4 sur le circuit PCB2 de la source de courant.

4. Vérifier la tension du circuit PCB1 du refroidisseur (HPR400XD seulement)

à l’aide d’un voltmètre à courant continu. Elle doit être d’environ 0,415 V c.c. entre

TP23 et TP2 sur le circuit PCB1.

5. Si la tension alternative sur le circuit PCB2 à la fiche J2.4 et aux contacts

3 et 4 est inférieure à 132 V c.a. et que la tension continue entre TP23 et TP2

sur le circuit PCB1 est supérieure à 0,44 V c.c., vérifier que la tension maximale

est de 132 V c.a. sur la fiche J4 aux contacts 1 et 2 et sur le circuit PCB1.

Vérifier le câblage entre PCB2 de la source de courant et J4 sur le circuit PCB1.

Si la tension au niveau de la fiche J4 est inférieure à 132 V c.a. et que la tension

continue sur TP23 et TP2 est supérieure à 0,44, remplacer le circuit PCB1.

6. Si la tension alternative sur le circuit PCB2 de la source de courant, au niveau

de la fiche J2.4 et des contacts 3 et 4 est inférieure à 132 V c.a. et que la tension

continue entre TP23 et TP2 sur le circuit PCB1 du refroidisseur (HPR400XD

seulement) est également inférieure à 0,44 V c.c., vérifier le lien CAN entre

le circuit PCB3 de la source de courant et le circuit PCB1 du refroidisseur.

048

Primaire

248

Secondaire

Erreur

CAN

Une erreur s’est produite

dans les communications

CAN entre la source de

courant et la console des

gaz.

1. Vérifier que le câble n° 5 (câble de commande entre la source de courant

et la console des gaz) n’est pas endommagé et qu’il est correctement connecté

au circuit imprimé 3 (PCB3) et à l’arrière de la console des gaz.

2. Vérifier que le câble n° 6 (câble d’alimentation entre la source de courant

et la console des gaz) n’est pas endommagé et qu’il est correctement connecté

à l’intérieur de la source de courant et à l’arrière de la console des gaz.

3. Vérifier que les DEL D1 (+ 5 V c.c.) et D2 (+ 3,3 V c.c.) sont allumées sur le circuit

imprimé 2 (PCB2) à l’intérieur de la console des gaz. Ces DEL indiquent que

PCB2 est sous tension.

4. Si les circuits PCB2 et PCB3 sont sous tension et que les deux câbles

de la console des gaz sont en bon état, alors le circuit PCB2 ou PCB3 est

défectueux. Utiliser le testeur CAN pour déterminer le circuit à remplacer.

050

Primaire

250

Secondaire

Le signal de

démarrage est

actif à la mise

sous tension.

L’entrée du signal

de démarrage du plasma

est active pendant la mise

sous tension de la source

de courant.

1. Arrêter ou annuler le programme de coupe. Le signal de démarrage du plasma n’a

pas été perdu après la dernière coupe.

2. Vérifier que le câble d’interface CNC n’est pas endommagé.

3. Débrancher le câble d’interface CNC du circuit PCB3 et rechercher un circuit

ouvert entre les contacts 15 et 34.

4. Si le circuit est fermé, soit la CNC émet un signal de démarrage du plasma

ou alors le câble d’interface CNC est endommagé.

5. Si le circuit est ouvert et que la DEL N300J est allumée et le câble d’interface

CNC débranché du circuit PCB3, remplacer ce dernier.

053

Pression

du gaz de

protection

basse

La pression du gaz

de protection est plus

basse que la limite

inférieure de 0,14 bar.

1. Vérifier la pression de l’alimentation en gaz et la présence d’un volume de gaz

suffisant dans le système.

2. Vérifier les réglages du détendeur de gaz sur la console des gaz à l’aide des

tableaux de coupe.

3. Se reporter à la rubrique Réglage des détendeurs d’alimentation (section

Installation).

4. Effectuer les tests d’étanchéité des gaz (section Entretien).